Die schwierige Situation, die der Milchmarkt in den letzten Jahren durchlaufen musste, hat auch den Molkereien zu schaffen gemacht. Das Jahr 2016 war für viele das wirtschaftlich schwierigste Jahr, eines bislang insgesamt problematischen Jahrzehnts. Und auch, wenn sich der Markt nach einem langen Preistief gerade erholt, bleiben die Herausforderungen für die Molkereien groß.

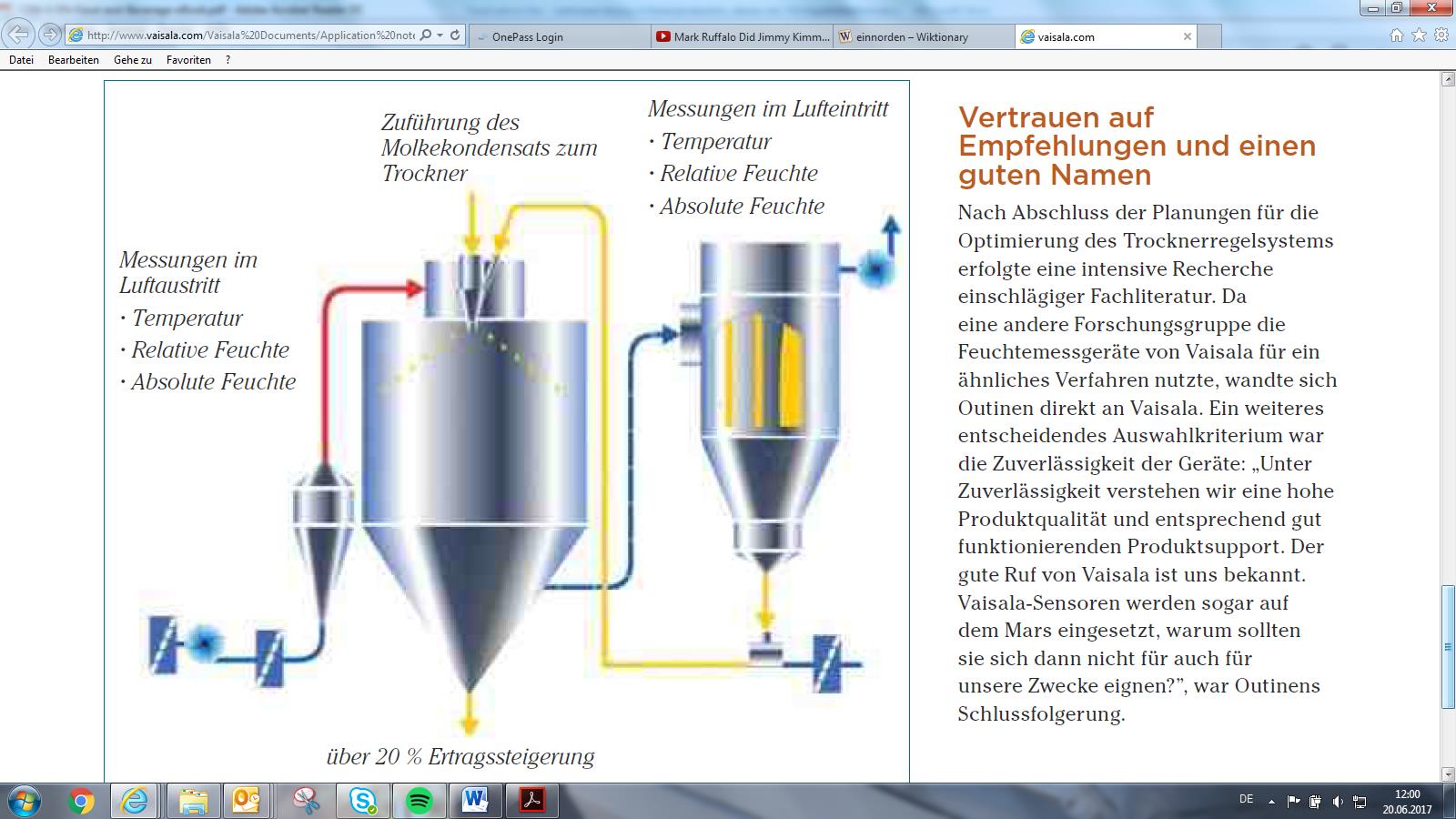

Nach intensiver Recherche wurden die Trockner mit jeweils zwei HUMICAP Feuchte- und Temperaturmesswertgeber HMT333 ausgestattet: einen am Lufteintritt und einen am Luftaustritt (Foto: Vaisala)

Nicht selten müssen sie über den Schatten ihrer traditionell gewachsenen Geschäftsmodelle springen, um neue attraktive Märkte erschließen. Zudem stehen sie in der Pflicht, auf Basis kontinuierlich optimierter Anlagen, Prozesse und Strukturen, für hohe Effizienz und absolute Flexibilität in der Verarbeitung und Verwertung zu sorgen. Eine Aufgabe, der sich die finnische Molkerei Valio stellt und in deren Rahmen sie ihre Produktionskapazität dank eines optimierten Trocknungsverfahrens um 20 Prozent steigern konnte.

Wettbewerbsfähigkeit eingenordet

Finnlands größte Molkerei Valio ist eine Kooperative von rund 8.000 Milcherzeugern, die Milchbauernhöfe mit durchschnittlich 30 Milchkühen betreiben. Der Sitz in der weltweit nördlichsten landwirtschaftlichen Region bringt neben den üblichen Herausforderungen, denen eine Molkerei gegenübersteht, zusätzlich eine kurze Vegetationsperiode, entsprechend hohe Tierfutterkosten und damit verbunden, einen vergleichsweise hohen Milchpreis mit sich. Eine strenge Kostenkontrolle ist daher unerlässlich um wettbewerbsfähig zu sein.

Einen attraktiven Markt sahen die Verantwortlichen von Valio in der Herstellung von Produkten mit klarem Mehrwert, wie laktosefreie Milchprodukte mit hohem Eiweißgehalt und demineralisierter Molke. Durch den Prozess der Demineralisierung wird sie vom Nebenprodukt der Käseherstellung zu einem Rohstoff mit Mehrwert, der bei Herstellern von Babynahrung, Süßwaren, Milchprodukten, Speiseeis und Backwaren seine Abnehmer findet. Für den menschlichen Verzehr muss der hohe Mineralstoffgehalt der Molke zunächst einmal mittels Ionenaustausch, Elektrodialyse und Membranfiltration gesenkt werden. Die so demineralisierte Molke wird anschließend getrocknet. Die Trocknung ist dabei der heikelste und teuerste Teil des Produktionsprozesses und hat maßgeblichen Einfluss auf die Gesamtrentabilität des Endprodukts.

Optimierte Trocknung für mehr Ertrag

Die Trocknung demineralisierter Molke ist ein Balanceakt zwischen Übertrocknung, die zu vermehrter Staubbildung, Problemen bei der Löslichkeit der Molke sowie höherem Energieverbrauch führt und unzureichender Trocknung, bei der das Pulver an den Trocknerwänden haften bleibt.

In diesem ohnehin heiklen Prozess mussten die Spezialisten von Valio zusätzlich noch die jahreszeitlichen Schwankungen bei der Feuchte der Zuluft und eine unzureichende Regelung des Trocknungsverfahrens berücksichtigen. Das Resultat: Die Trockner mussten mit einer Sicherheitsmarge laufen, um jederzeit eine ausreichende Trocknung zu gewährleisten, was wiederum zu hohem Energieverbrauch und kostspieliger Übertrocknung führte.

Aufgrund des hohen Energieverbrauchs und der unsicheren Qualität des Endproduktes, entschied man sich bei Valio für eine Optimierung des Trocknungsverfahrens und führte ein auf Online-Feuchtemessung basierendes Regelungssystem ein. Die Auswahlkriterien für die entsprechenden Feuchtesensoren waren klar:

• Eine Auslegung auf Temperaturen von + 80°C bis +100°C

• Hohe Messgenauigkeit

• Absolute Staubunempfindlichkeit

• Problemlose Reinigung

• Zuverlässigkeit und ein gut funktionierender Produktsupport

Nach intensiver Recherche wurden die Trockner mit jeweils zwei HUMICAP Feuchte- und Temperaturmesswertgeber HMT333 ausgestattet: einen am Lufteintritt und einen am Luftaustritt.

Die Messdaten der Zuluftfeuchte dienen dabei der Regelung des Trocknungsverfahrens, während die Messdaten der Abluftfeuchte mit dem Feuchtegehalt der Pulvers korrelieren und damit als ein Indikator zur Bestimmung der Qualität des Endproduktes dienen.

Bei Valio konnte durch die so erhobenen Daten der Wassergehalt des Endproduktes optimiert und der Ertrag um 20 Prozent gesteigert werden – bei gleichbleibendem Energieverbrauch. Darüber hinaus ließen sich wichtige Produkteigenschaften beeinflussen, wie zum Beispiel die Partikelgröße, die eine wichtige Rolle bei der Staubbildung und Löslichkeit des Molkepulvers spielt.

Was können genaue Messungen im Einzelfall erreichen?

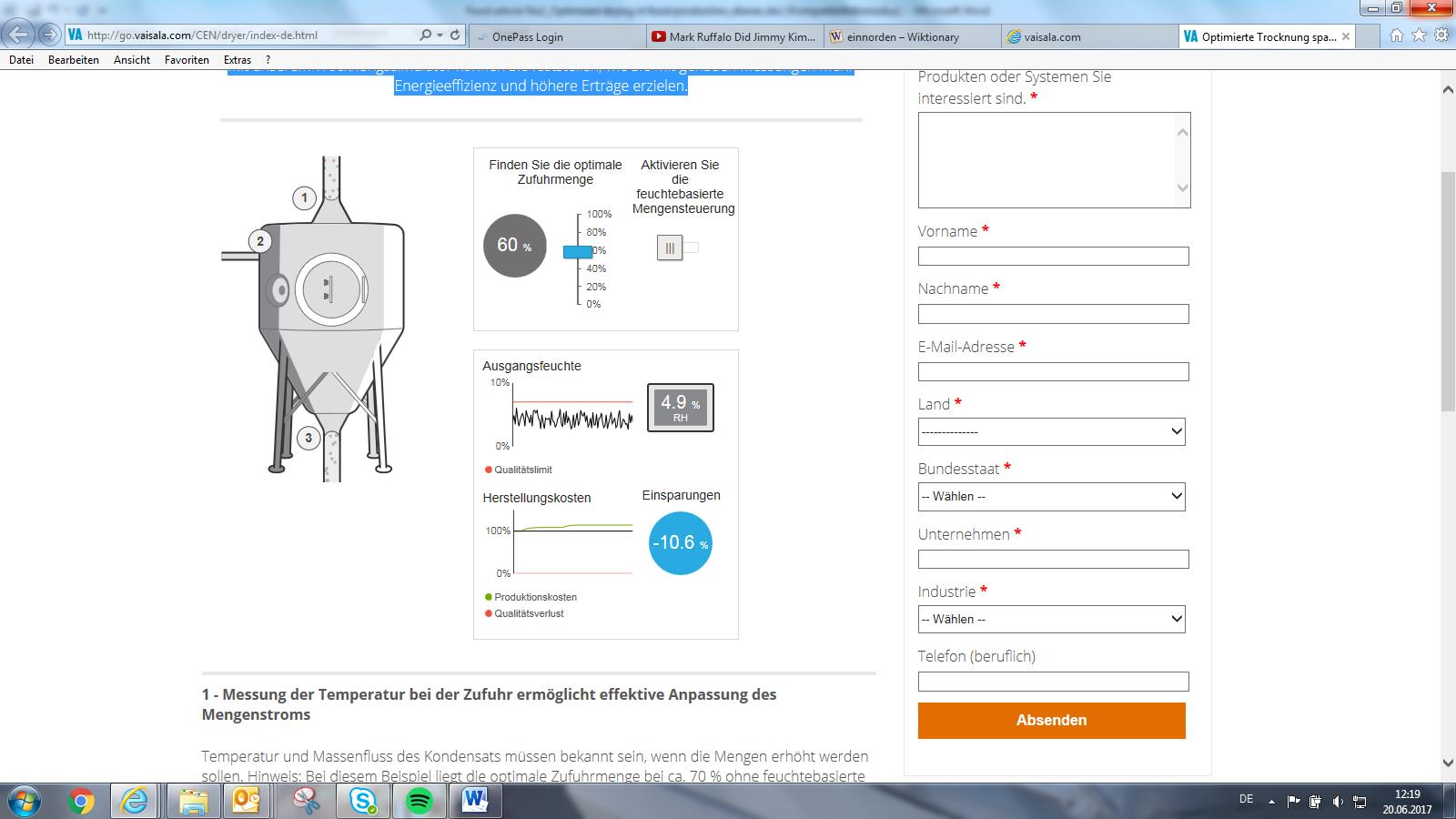

Wieviel Energie und damit Kosten durch die Überwachung des Feuchtegehalts gespart werden kann, können Molkereien mit dem Vaisala Trocknungssimulator unter http://go.vaisala.com/CEN/dryer/index-de.html feststellen.

Punkt 1 – Messung der Temperatur bei der Zufuhr ermöglicht effektive Anpassung des Mengenstroms. Temperatur und Massenfluss des Kondensats müssen bekannt sein, wenn die Mengen erhöht werden sollen.

Punkt 2 – Zuluftmessung. Zur Erhöhung des Ertrags muss die Temperatur der Warmluft nicht unbedingt verändert werden. Häufige Schlüsselparameter bei Messungen der Zu- und Abluft sind die relative Feuchte in Prozent sowie die Temperatur, die Masse der Luft (z.B. kg/h) und die Wassermenge (z.B. g/kg).

Punkt 3 – Abluftmessung, der wahrscheinlich wichtigste Messpunkt. Die Parameter für Zu- und Abluft in der Regel gleich, also die relative Feuchte in Prozent sowie die Temperatur, die Luftmasse (z.B. kg/h) und die Wassermenge (z.B. g/kg).

Eine Überprüfung kann sich in jedem Fall lohnen, bei vielen Trocknungs- oder auch Backprozessen erzielt der Hersteller einen Wettbewerbsvorteil, wenn es ihm gelingt, optimale Bedingungen zu schaffen.

Messe

Seminare

Termine

Weiterbildung

sonstige Veranstaltung